從設計到智造 2024京漢國際汽車展前沿技術與智能裝備探析

2024年北京與武漢國際汽車制造技術及智能裝備展覽會(以下簡稱京漢汽車裝備展)已落下帷幕,作為年度行業盛會,它不僅是一個技術展示與商貿交流的平臺,更清晰地勾勒出全球汽車制造業向深度智能化、全鏈路協同演進的宏大圖景。本屆展會以“設計驅動·智造未來”為核心脈絡,系統展示了從創新設計源頭到高效、柔性、可持續智能制造終端的完整技術生態。

一、 設計源頭:數字化與仿真技術的深度融合

設計是制造的起點,也是決定產品競爭力與制造效率的關鍵。本屆展會的一大亮點,是設計環節的全面數字化與高精度仿真技術的深度應用。

- 基于AI的創成式設計:多家軟件與服務商展示了利用人工智能算法,在給定性能、材料、工藝等約束條件下,自動生成最優結構方案的技術。這不僅大幅縮短了零部件(如輕量化車身結構、電池包殼體)的研發周期,更能實現傳統經驗難以企及的性能與輕量化平衡。

- 全流程數字孿生:從產品設計、工藝規劃到生產線布局,數字孿生技術已貫穿產品全生命周期。展會上,企業演示了如何通過高保真虛擬模型,在物理制造之前進行工藝可行性驗證、裝配干涉檢查、人機工程優化乃至整個工廠的產能模擬與優化,將試錯成本降至最低。

- 增材制造(3D打印)驅動設計解放:金屬與高性能聚合物的增材制造裝備與技術,正與先進設計理念相互促進。它使得復雜一體化結構、點陣填充等過去無法加工的設計得以實現,為汽車輕量化、功能集成化提供了前所未有的自由度。

二、 制造中堅:智能裝備的柔性化與協同化升級

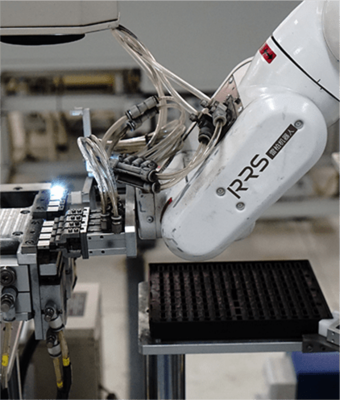

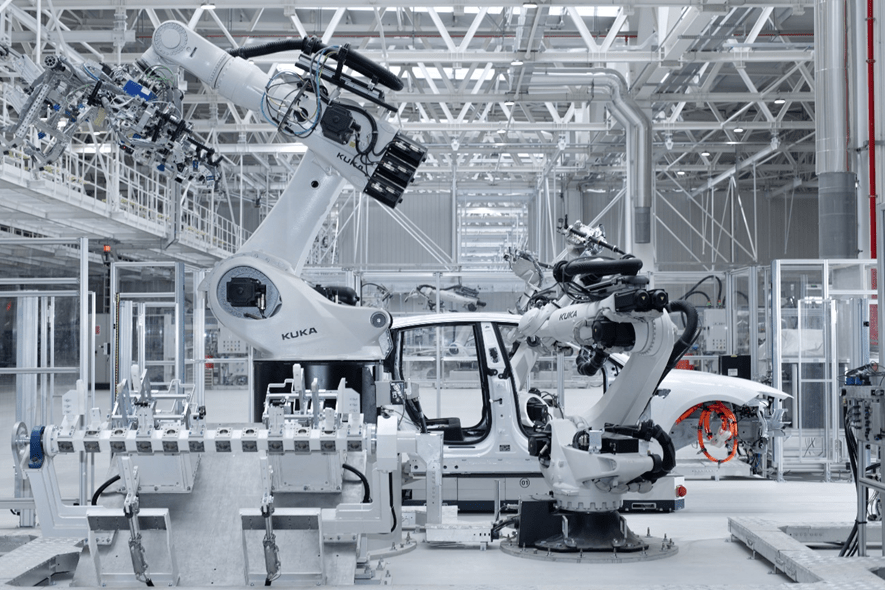

連接設計與最終產品的,是高度自動化和智能化的制造裝備。本屆展會上的智能裝備,正從單點自動化向系統化、柔性化、人機協作方向演進。

- 協作機器人(Cobot)普及應用:在總裝、檢測、物料搬運等環節,安全易用、可快速部署的協作機器人隨處可見。它們能與工人無縫協同,承擔重復、繁重或高精度的輔助任務,提升了生產線的靈活性與人機工程水平。

- 柔性制造系統(FMS)成為主流:針對多車型、小批量的市場趨勢,由高速高精度加工中心、智能物流AGV/AMR、自適應夾具和中央控制系統構成的柔性生產線成為眾多裝備商的展示重點。這些系統能夠實現不同型號動力總成、底盤部件的快速換產與混線生產。

- 智能檢測與質量追溯:基于機器視覺、激光測量和5G傳輸的在線檢測技術已臻成熟。展會上,能夠實時識別外觀缺陷、測量關鍵尺寸、并將數據與生產執行系統(MES)綁定實現全流程質量追溯的解決方案備受關注,確保了制造過程的可控與產品質量的一致性。

三、 系統集成與“工業大腦”:數據驅動的制造新范式

單項技術的突破最終需要系統集成來釋放價值。本屆展會清晰地表明,以數據為核心,連接IT(信息技術)與OT(運營技術)的“工業大腦”平臺,正成為智能制造的指揮中樞。

- 制造執行系統(MES)與物聯網(IIoT)深度集成:現代MES已超越傳統的生產調度,通過與設備層的廣泛物聯網連接,實時采集設備狀態、工藝參數、物料信息,實現生產過程的全透明化管理與動態優化。

- 人工智能在工藝優化與預測性維護中的應用:AI算法正被用于分析海量生產數據,以優化焊接參數、預測刀具磨損、提前預警設備故障,從“事后處理”轉向“事前預測”和“事中優化”,顯著提升設備綜合效率(OEE)與生產穩定性。

- 端到端的供應鏈協同:部分領先方案提供商展示了從客戶訂單到零部件供應、生產排程、物流配送的全局優化系統。通過云端平臺,主機廠與各級供應商能夠實現數據共享與協同計劃,增強整個供應鏈的韌性與響應速度。

四、 綠色與可持續:智能制造的時代命題

在“雙碳”目標背景下,智能制造技術與綠色制造理念緊密結合。展會上,節能型激光焊接與清洗設備、用于電池回收的自動化拆解線、能夠大幅降低能耗的智慧能源管理系統等,都體現了制造業在提升效率的正積極承擔環境責任。

2024年京漢國際汽車制造技術及智能裝備展覽會生動表明,汽車制造業的智能化轉型已進入深水區。前沿技術不再孤立存在,而是以數據為血液,以網絡為神經,深度融合于從設計到制造的全鏈條之中。成功的企業必將是那些能夠將創新設計、柔性智能裝備與數字化系統平臺無縫整合,從而構建起高效、敏捷、綠色且可持續制造核心能力的領航者。

如若轉載,請注明出處:http://www.ceolook.cn/product/37.html

更新時間:2026-01-17 03:10:30