智能制造裝備及技術的設計 驅動數字化工廠的核心引擎

在當今工業4.0浪潮下,智能制造已成為全球制造業轉型升級的核心戰略。智能制造裝備及技術的設計,是構建數字化工廠、實現高效、柔性、智能化生產的基石。本課件將系統性地探討智能制造裝備與技術設計的關鍵要素、核心架構及其在數字化工廠中的應用實踐。

一、智能制造裝備:從自動化到智能化的演進

智能制造裝備是集成先進制造技術、信息技術和智能技術的物理載體。其設計超越了傳統自動化設備的范疇,強調以下核心特征:

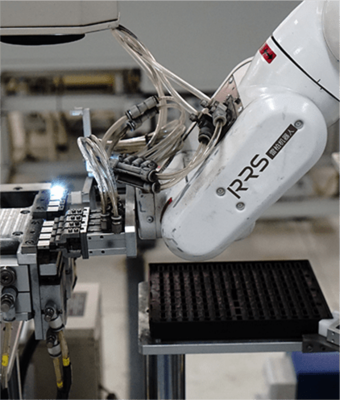

- 感知與互聯能力:裝備集成了各類傳感器(如視覺、力覺、RFID),能夠實時感知自身狀態、環境信息與工件數據,并通過工業網絡(如5G、TSN、OPC UA)實現與上層系統(MES/ERP)、其他裝備及云平臺的互聯互通,形成信息物理系統(CPS)。

- 分析決策與自適應能力:裝備內置邊緣計算單元或AI芯片,能夠對采集的數據進行實時分析、診斷甚至預測(如預測性維護),并根據分析結果自主調整工藝參數、路徑規劃或生產節奏,實現自適應優化。

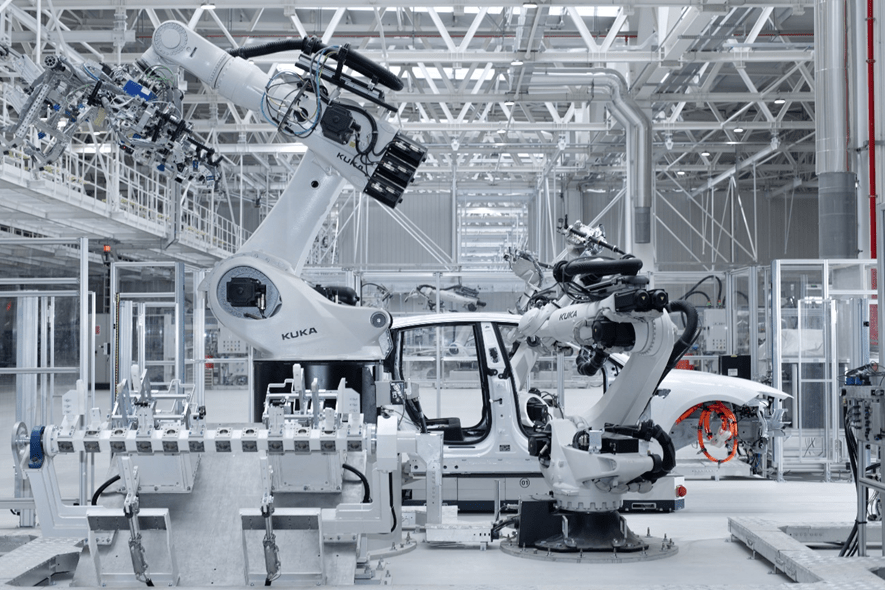

- 柔性化與可重構性:設計采用模塊化、標準化理念,支持快速換型、工藝切換和功能重組,以應對小批量、多品種的個性化定制需求。

- 人機協同安全性:設計注重人機交互的友好性與安全性,如協作機器人、增強現實(AR)輔助操作界面,確保人與機器在共享空間中高效、安全地協同作業。

典型的智能裝備包括:智能數控機床、智能機器人、AGV/AMR、智能檢測設備、增材制造(3D打印)設備等。

二、智能制造關鍵技術體系的設計與集成

智能制造技術是賦能裝備、驅動流程的軟件與算法核心,其設計需構建一個層次清晰、協同運作的技術體系:

- 工業物聯網(IIoT)平臺設計:作為數據樞紐,負責海量設備數據的采集、傳輸、清洗與標準化。設計需考慮協議兼容性、數據安全與實時性。

- 工業大數據與人工智能分析:設計數據分析模型與算法,應用于質量管控(如SPC與AI視覺檢測)、工藝優化、能效管理、供應鏈預測等場景。機器學習與深度學習模型是關鍵。

- 數字孿生技術:為物理裝備或整條產線創建高保真的虛擬模型,實現虛實映射、仿真優化與閉環控制。設計涵蓋幾何模型、物理模型、行為模型及規則模型的多維度融合。

- 制造執行系統(MES)與高級計劃排程(APS):MES設計需實現生產全過程的透明化、精細化管控;APS則利用優化算法進行動態、精準的生產計劃與調度。

- 云邊端協同計算架構:設計合理的計算任務分配策略,將實時性要求高的分析(如設備控制)放在邊緣端,將大規模模型訓練與歷史數據分析放在云端,實現算力與效率的最優平衡。

三、在數字化工廠中的一體化應用

數字化工廠是智能制造裝備與技術應用的最終舞臺,其設計目標是實現全價值鏈的集成與優化。

- 設計環節:基于模型的定義(MBD)和仿真驅動設計,確保產品數據從設計端到制造端的一致性與可制造性分析。

- 生產環節:智能裝備根據MES/APS的指令執行任務,實時數據反饋至數字孿生體,進行過程監控、性能評估與動態調整。AGV系統實現物料精準配送。

- 物流與供應鏈環節:利用IIoT和區塊鏈技術,實現物料、在制品、成品的全程追蹤,并與供應商系統集成,實現供應鏈的敏捷響應。

- 服務與維護環節:基于裝備運行數據的預測性維護,大幅降低非計劃停機;利用AR技術進行遠程專家指導與培訓。

四、設計挑戰與未來趨勢

挑戰:技術標準不統一、數據安全與隱私保護、初始投資成本高、跨領域復合型人才短缺、現有系統的集成復雜性。

趨勢:

- AI深度融合:AI將進一步融入裝備控制、工藝優化、質量檢測等每一個環節。

- 柔性化與可持續性:裝備設計將更注重能源效率、材料可回收性及生產過程的綠色化。

- “制造即服務”:基于云的制造平臺,實現制造資源的按需配置與共享。

- 自主智能系統:向具備更強自學習、自組織、自決策能力的“自治”生產系統演進。

****:智能制造裝備及技術的設計,是一個集機械工程、信息技術、人工智能于一體的系統工程。其成功的關鍵在于以數據為驅動,以業務價值為導向,實現OT(運營技術)與IT(信息技術)的深度融合,最終構建起一個高度互聯、智能、柔性與高效的數字化工廠,為制造業的可持續發展注入強大動能。

如若轉載,請注明出處:http://www.ceolook.cn/product/52.html

更新時間:2026-01-17 09:16:25